//Eko Kiswanto Blog

Blog saya akan mencoba untuk share ilmu, baik yang Basic atau yang High Tech berdasarkan pengetahuan yang saya di jumpai dalam kehidupan sehari-hari. Bekerja di Pabrik Pengolahan Pelumas & Additive, Chief of Lubricant's, QMR ISO 9001 : 2015. AK3-Umum, Listrik & Kimia. Menyukai Elektro (arus keras & lunak), Informatika (Hardware & Software), Mesin (Industri & Automotive). Hobi Turing dengan GSX 250, nge-Back Pack di ASEAN, Berkemah di pegunungan Parahyangan dan Wis-Kul.

Rabu, 09 Maret 2016

Selasa, 08 Maret 2016

99 Part's & Price dari LCGC Agya (Selayang Pandang)

Mobil commuter yang nyaman, aman dan irit bahan bakar tentunya banyak diinginkan oleh penggemarnya. Tapi bagaimana dengan spare part dan harganya ??

Ketersediaan spare part atau suku cadang dan harganya dari sebuah kendaraan mempengaruhi popularitas mobil. Semakin banyak populasi mobil, maka semakin banyak ketersediaan part's nya.

Dari sisi produsen pembuatan Part's dengan jumlah yang banyak tentunya akan menekan biaya produksi, Bagi konsumen banyaknya part dan harga yang reasonable (masuk akal) akan sangat menguntungkan karena rendahnya biaya perawatan dan operasional untuk melaksanakan aktivitas sehari-harinya.

Pada kesempatan ini saya mencoba mengumpulkan 99 jenis part's dan harga nya pada saat ini (Maret 2016), agar dapat di pakai untuk memprediksi harga jika sewaktu-waktu membutuhkan parts LCGC Agya.

Part's yang lainnya dapat lihat di link : agya-ayla-part-number-catalog

Semoga bermanfaat dalam merawat LCGC nya.

| No Part | (Rb) | |

| Tiang lock kap Mesin | 53215-BZ120 | 65 |

| Emblem | 100 | |

| Lampu plat ori | 81270-B2051 | 250 |

| Sensor Oksigen | 450 | |

| Switch Netral | 750 | |

| Shock Bagsi Pintu Belakang | 400 | |

| Line Fender Depan | 130 | |

| Radiator Manual | 575 | |

| Radiator matic | 850 | |

| Rack Steer | 1500 | |

| Support Shock Breaker | 180 | |

| Fan Belt | 85 | |

| Tutup Radator | 16471-BZ050 | 35 |

| Line Fender Belakang | 80 | |

| Tutup klep Plastic | 300 | |

| Tutup Wiper | 35 | |

| Packing Set | 1100 | |

| Link stabilizer | 48820-BZ030 | 475 |

| Peredam Kap mesin | 175 | |

| Handle Pegangan tangan | 50 | |

| Wheel Cylinder /rem part | 320 | |

| Tabung wiper 2 lobang | 85 | |

| Run Channel / Karet Pintu | 125 | |

| Coil Busi | 250 | |

| Engsel Kap mesi | 100 | |

| Pulley water pump | 100 | |

| Condenser AC | 1000 | |

| Cover Box Sekring | 82661-BZ100 | 65 |

| Segitiga spion depan | 87461-BZ030 | 50 |

| Engine Mounting kiri | 350 | |

| Engine Mounting kanan | 400 | |

| ECU AirBag | 800 | |

| Termostat | 90048-33097 | 220 |

| Master rem atas | 925 | |

| Kaliper kit Agya Manual | 125 | |

| Kaliper kit Agya Matik | 150 | |

| Cantolan Sun Visor | 45 | |

| Dekrup Kopling | 400 | |

| Kopling | 365 | |

| As Roda Depan | 5000 | |

| Arm Wiper Belakng | 200 | |

| Wiper Blade | 100 | |

| Panel Cowl | 365 | |

| Ujung Panel cowl | 35 | |

| Tutup Laci Dash boarh | 200 | |

| Knuckle steering | 325 | |

| Per Keong ori 1 pcs | 175 | |

| Sensor Air bag depan | 250 | |

| Spedometer Manual | 1050 | |

| Regulator P Window back | 350 | |

| Palang radiator Bawah | 100 | |

| Palang radiator Samping | 85 | |

| Palang radiator Atas | 100 | |

| Disk Brake ori | 335 | |

| Sun visor 1 pcs | 160 | |

| Lock Pintu belakang | 240 | |

| Lock Kap mesin | 125 | |

| Kabel koupling | 95 | |

| Kaca Spion ori 1 pc | 125 | |

| Karet roof | 75 | |

| Tiang kap mesin | 55 | |

| Antene ori | 125 | |

| List Bodi chrome 1 set | 900 | |

| Busi Denso 1 Pc | 35 | |

| Pelipir kaca belakang 1 pc | 65 | |

| Pelipir kaca Depan 1 pc | 70 | |

| Cover towing | 45 | |

| Emblem Agya | 60 | |

| Knop kunci pintu 1 set | 45 | |

| Selang Udara | 90 | |

| Dop roda | 35 | |

| Tutup bawah radiator | 50 | |

| Nozzle Wiper | 50 | |

| Brake Pad depan manu | 295 | |

| Brake Pad depan matic | 425 | |

| Kanvas Rem Blk | 200 | |

| Spion 1 Set | 700 | |

| Magnet Cluct AC | 375 | |

| Fuel Pump | 825 | |

| Bracket Bemper Belakang | 50 | |

| Bracket Bemper Depan | 45 | |

| Kabel Tarikan kap mesin | 70 | |

| Tatakan aki | 65 | |

| Head lamp | 425 | |

| Sein spion | 650 | |

| Tabung wiper 2 lobang | 75 | |

| Shock roda depan 1 set | 840 | |

| Cover front bemper hole | 45 | |

| Throtle bodi gas | 950 | |

| motor tabung wiper | 125 | |

| Booster rem manual | 700 | |

| rumah filter udara | 200 | |

| Cover spion | 150 | |

| Stop lamp belakang | 325 | |

| Filter udara | 80 | |

| Tabung air radiator | 85 | |

| Laher Roda belakang | 2500 | |

| ECU Engine Matic | 1500 | |

| ECU Engine Manual | 945 |

Selasa, 23 September 2014

Memilih Carb's

Bagaimana

memilih

karburator yang sesuai dengan kebutuhan mesin? dengan banyaknya pilihan

karburator aftermarket dan jenis karburator yang ada ditambah kemasan hasil yang di dapat sangat menggiurkan, membuat kita merasa ingin membeli karburator itu. Jika kita ingin membeli nya harus melihat dulu spesifikasi dan jenis agar sesuai dengan kebutuhan kita. Jangan sampai karburator yang kita beli tidak pas dengan spesifikasi motor kita.....waduhhhh ????

Jika seandainya karburator tidak pas dengan spesifikasi motor yang kita punya dan tetap di pasang, maka motor kita hanya ngabisin bensin dan biaya saja tanpa menghasilkan performa motor yang kita harapkan

banyak orang mengatakan bahwa karbu GEDE bisa menghasilkan tenaga besar, mungkin benar kalau spesifikasi sudah pas untuk motor itu, tapi kita lihat motor kita, jika spek motor kita tidak sesuai dengan karbu yang dipakai, bisa-bisa brebet tuh motor dan berasap hitam ( pembakaran tidak sempurna)

Jenis karbu racing yang dijual di pasaran memiliki jenis peruntukan ( mesin 2T atau 4T) dan karakter kebutuhan mesin pemakaian yang berbeda-beda :

Karburator FCR series

karena susah cari ukuran segitu maka akhirnya di genapkan menjadi venturi PE 28

karena susah cari ukuran segitu maka akhirnya di genapkan menjadi venturi PE 28

Jika seandainya karburator tidak pas dengan spesifikasi motor yang kita punya dan tetap di pasang, maka motor kita hanya ngabisin bensin dan biaya saja tanpa menghasilkan performa motor yang kita harapkan

banyak orang mengatakan bahwa karbu GEDE bisa menghasilkan tenaga besar, mungkin benar kalau spesifikasi sudah pas untuk motor itu, tapi kita lihat motor kita, jika spek motor kita tidak sesuai dengan karbu yang dipakai, bisa-bisa brebet tuh motor dan berasap hitam ( pembakaran tidak sempurna)

Jenis karbu racing yang dijual di pasaran memiliki jenis peruntukan ( mesin 2T atau 4T) dan karakter kebutuhan mesin pemakaian yang berbeda-beda :

Karburator PE

“Karburator yang cukup banyak disukai “

Ukuran PE 24-38 yaitu PE 24, PE 28, PE 38

Bagi penyuka kecepatan, cocok untuk harian maupun balap drag

motor bebek 105-125cc maupun kelas skutik bore up hingga 200 cc karena

kemampuannya untuk direamer menjadi 31mm dan Sangat cocok untuk yang menginginkan top speed.

Karburator PJ

“Karburator terbaik untuk motor 2 T”

ukuran PJ sama dengan PE 24 -38

PJ karburator sudah terbukti kemampuannya karena skep model

oval yang unik ini. Memiliki kemampuan untuk membuat mesin memiliki respon jauh

lebih cepat daripada karburator standard ber-skep bundar. Keuntungannya adalah

akselerasi lebih cepat dan peningkatan performa mesin.

PJ Oval 34mm slide ini sangat cocok untuk ATV &

Motocross. Karburator ini banyak di aplikasi bikers CBR 150cc dan lainnya.

Karburator PWK

“Menghasilkan tenaga tanpa kompromi”

Ukuran Karbu PWK 28-41 yaitu PWK 28 biasa, PWK 28 sudco, PWK

35 air stiker (sudco) dan PWK 41 pro series

tipe ini paling spesial. Lantaran untuk tarikan bawah dan atas seting

karbu mudah didapat. Tapi untuk main-jetnya tidak sama, dimensi lebih

panjang.

Karburator FCR series

FCR Downdraf dan FCR vertical yang tersedia 28 , 33, 35

Karakteristik karbu FCR

Karbu ini direkomendasikan untuk road race,

FCR Horisontal digunakan utk mesin tegak, FCR Downdraft digunakan untuk mesin tidur.

Karburator Mikuni (TM)

tersedia dari ukuran 24-39 (TM)

Karakteristik karbu Mikuni TM

karbu dengan skep kotak ini memberikan performa yang luar biasa

dibandingkan dan skep yg bulat, ini dikarenakan udara yang masuk

lebih lancar dan lebih cepat.

Karburator Mikuni (TMX) skep oval (mirip PWK)

tersedia ukuran 35,38

TMX 35 SUDCO, TMX 38 special set completed with selenoid

SUDCO

Karakteristik TMX

Mikuni seri TMX memiliki skep berbentuk setengah lingkaran,

yang memiliki kelebihan yaitu meningkatkan akselerasi dan powerband yang merata

disemua rpm. Cocok utk balapan road race dan harian.

Karbu Mikuni (TMR)

tersedia ukuran 33, 36, 40

Cara memilih venturi karburator yang cocok

Selain kita melihat jenis karburator yang karakternya bisa kita pilih,

hal yang terpenting dalam pemilihan karburator adalah perhitungan yang

menentukan ukuran venturi karburator yang kita butuhkan

D= K x √ (CxN)

Dimana

D = diameter venturi karburator

K = Konstanta (nillainya ada di antara 0.6 - 0.9, untuk

motor harian disarankan 0.65)

C = CC mesin dalam liter

N = RPM puncak tenaga yang di inginkan

contoh ke 1:

Misal J Mx 135 cc standar tapi pengen nafasnya panjang jadi 13200 RPM

maka rumusnya:

D= K x √ (CxN)

D= 0.65 x √ (0.135 x 13200)

D= 0.65 x √ 1782

D= 0.65 x 42.2137418

D= 27,4389322

contoh ke 2:

Misalnya Mio sporty 105 cc di bore up jadi 150 cc dengan RPM 8000

maka rumusnya

D= K x √ (CxN)

D= 0.65 x √ (0.150 x 8000)

D= 0.65 x √ 1200

D= 0.65 x 34.6410162

D= 22.5166605

karbu yang cocok buat mio ini adalah karbu ori MX (karbu ukuran venturi 22)

Untuk Motor turing saya Thunder GSX 250 misal nya ingin mendapat tenaga di 10.000 rpm, maka

D= K x √ (CxN)

D= 0.65 x √ (0.250 x 10.000)

D= 0.65 x √ 2500

D= 0.65 x 50

D=32,5

karbu yang cocok adalah karbu dengan venturi 33, bisa dipakai FCR 33...he..he..he

kesimpulannya, karbu kecil/besar gak jadi masalah, yang penting pas setingannya

Senin, 09 Juni 2014

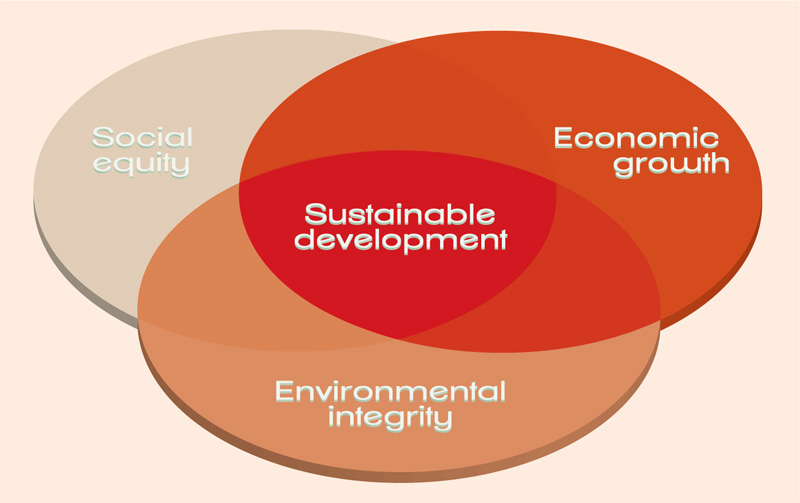

Standar Manajemen Kualitas (Mutu) untuk Masa Depan ISO 9001:2015

ISO 9001:2015, the Future Standard

Pertama

kali dipublikasikan tahun 1987, standar ISO 9000 telah terbukti secara

konsisten menjadi standar yang paling populer di dunia. Sekarang setelah

25 tahun kesuksesan menjadi common platform bagi perusahaan dan

organisasi di seluruh dunia dalam meningkatkan manajemen mutu, kini ISO

9001 akan memasuki tahap baru, sebagai the Future Standar yang terbukti

dan diakui secara global mampu meningkatkan kinerja organisasi dan

menjadi bagian integral serta berkontribusi dalam pembangunan

berkelanjutan. Pembangunan yang tidak hanya mengutamakan pertumbuhan

ekonomi, tapi juga keadilan sosial dan perlindungan terhadap lingkungan.

Hal inilah yang menjadi visi dari ISO Technical Committee 176 (Quality

Management System and Quality Assurance) - Sub Committee 2 (Quality

System).

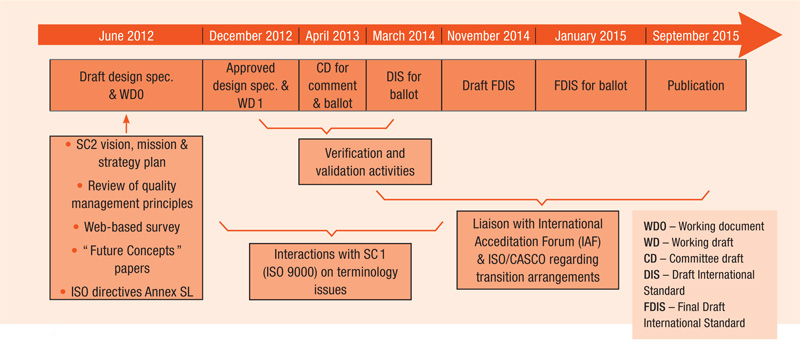

Menurut Rencana ISO 9001:2015 yang akan dipublikasikan September 2015 ini, masih dalam tahap CD atau Committee Draft serta tidak bertentangan dengan ISO 9001:2008.

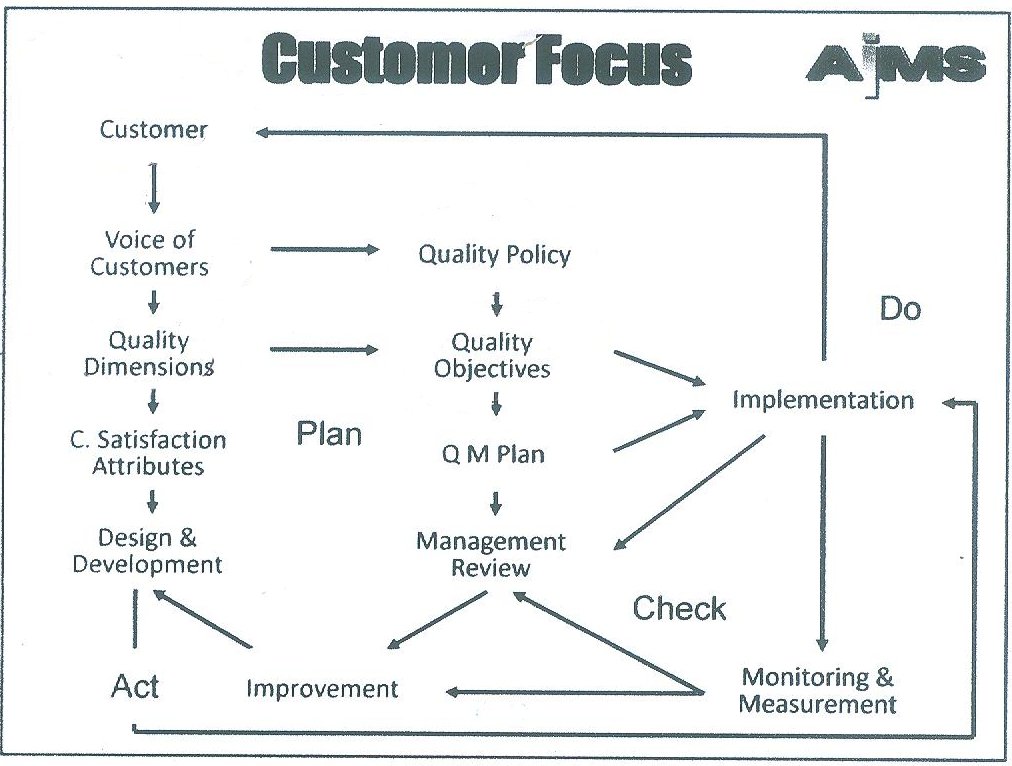

Hal yang sama juga berlaku untuk standar ISO 9001, dimanapun di dunia isinya sama, persyaratannya sama, sama-sama mendapat sertifikat dari lembaga sertifikasi yang sama pula. Tapi mengapa ada perusahaan yang mampu menjadi juara dunia, juara Asia, juara nasional atau bahkan tidak juara apapun. Kuncinya adalah pada tujuan atau visi yang ditetapkan dalam menerapkan standar ini, ingin jadi apa nantinya. Dan tujuan utama dari standar ISO 9001 adalah meningkatkan kepuasan pelanggan dan mutu produk. Dipilih kata meningkatkan, bukan memenuhi karena agar ada upaya atau bahkan mindset dari perusahaan untuk melakukan continual improvement atau peningkatan keberlanjutan agar perusahaan minimal dapat survive.

Pelanggan ini sangat vital adanya, ekstrimnya karena pelangganlah perusahaan itu ada, tanpa pelanggan maka perusahaan akan mati. Untuk kepuasan mereka harusnya menjadi fokus utama perusahaan atau organisasi dan ini menjadi prinsip pertama dalam Quality Management Principles. Agar mampu meningkatkan kepuasan pelanggan, pertama perusahaan atau organisasi harus tahu dulu siapa yang menjadi pelanggannya dan apa yang menjadi kebutuhan mereka. Untuk itu, penting untuk mendengarkan suara atau voice of customers. Hal ini harus menjadi culture bagi setiap karyawan atau anggota perusahaan, dari level top management sampai tukang sapu atau sekuriti sekalipun. Agar setiap pekerjaan atau aktifitas yang dilakukan adalah untuk meningkatkan kepuasan pelanggan. Untuk itulah diperlukan leadership yang kuat dan komit.

Leadership ini menjadi prinsip kedua dan prinsip selanjutnya adalah competence and engagement of people, process approach, improvement, informed decision making, dan relationship management. Total ada tujuh prinsip berkurang satu dari ISO 9001 edisi 2008, yaitu pendekatan sistem pada manajemen, prinsip ini menyatu dengan prinsip process approach. Intinya setiap pegawai di organisasi harus menyadari bahwa setiap pekerjaannya berkontribusi atau memberikan pengaruh terhadap sistem, jika dia bekerja tidak bagus maka sistem akan terhambat karena dia menjadi bagian atau proses dalam sistem manajemen.

Ada empat ciri dalam ISO 9001:2015, yaitu pertama forward looking (melihat ke depan, perusahaan atau organisasi harus bisa memprediksi kebutuhan pelanggan di masa yang akan datang) bukan inward looking yang lebih sempit. Ciri ini tertuang dalam klausul 4, yaitu Context of the organization, klausul ini sangat bagus sekali karena dengan klausul ini menjadikan penerapan standar ISO 9001 ada "rohnya". Intinya adalah mengapa perusahaan atau organisasi harus ada, visi atau ingin jadi nantinya. Perusahaan atau organisasi harus melakukan ini terlebih dahulu. Setelah menetapkan tujuan atau visi, maka organisasi melakukan identifikasi dan analisa terhadap faktor internal dan eksternal yang mempengaruhi keberlangsungan hidup perusahaan atau organisasi. Faktor internal, misalnya kebijakan, strategi, sumber daya, sasaran, nilai-nilai, dan informasi. Faktor eksternal, perilaku pelanggan, ekonomi, sosial dan kultural, teknologi, persaingan, dan regulasi.

Ciri kedua adalah Risk based thinking (perusahaan atau organisasi harus melakukan mengelola risiko sehingga di ISO 9001:2015 tidak ada lagi klausul tentang preventive action) karena semua proses yang didesain, dikembangkan dan diterapkan harus memperhitungkan risiko. Minimal ada tiga risiko yang harus dikelola, yaitu kegagalan produk (barang dan jasa), kerugian pelanggan (keselamatan dan ekonomis) dan kerugian organisasi . Kedua persyaratan ini tertuang dalam klausul 6 tentang Planning artinya risiko harus dianalisa atau dideterminasi sedemikian hingga pada saat membuat perencanaan.

Ciri ketiga adalah competency based, secara rinci tertuang dalam klausul 7.2 tentang competence. Kompetensi SDM menjadi fokus dalam ISO 9001 karena kinerja organisasi atau perusahaan ditentukan oleh kinerja setiap orang atau pegawainya, pegawai akan berkinerja jika memiliki kompetensi yang dibutuhkan. Untuk itu, langkah pertama adalah melakukan identifikasi dan determinasi kompetensi yang dibutuhkan, kedua memastikan bahwa personil yang mempengaruhi kepuasan pelanggan dan mutu produk adalah kompeten, ketiga lakukan pengembangan (melalui training atau pembinaan - misal coaching, supervisi) jika terjadi gap kompetensi, dan keempat bukti efektive dari kompetensi terkini (tidak cukup dan bukan hanya sertifikat, perlu diperagakan).

Ciri keempat adalah improvement driven karena bermutu dan memuaskan pelanggan hari ini, belum tentu bermutu dan memuaskan pelanggan esok hari ini. Kepuasan pelanggan dan mutu produk adalah sesuatu yang dinamis. Untuk itu dalam ISO 9001 ada 3 komponen besar, yaitu quality management principles, quality management process, dan control system berbasis PDCA (Plan-Do-Check-Action) cycle. Ketiga-tiganya harus ditetapkan dan diterapkan. Pada audit harusnya ketiga komponen di atas harusnya dilihat.

Permasalahan penerapan ISO 9001 di Indonesiaadalah PDCA-nya belum berjalan secara optimal. PDCA harus dilakukan setiap orang, harus menjadi mindset menjadi bagian dari hidup kita. Bahkan urian pekerjaan setiap orang harus dibentuk dalam siklus PDCA. Siklus PDCA yang juga dikenal dengan Deming cycle (dikembangkan oleh W. Edward Deming) ini bermuara pada continual improvement atau peningkatan berkelanjutan atau terus menerus yang jika diilustrasikan ibarat spiral yang bergerak dari bawah ke atas dan semakin ke atas semakin besar.

Selain keempat ciri diatas yang juga merupakan hal-hal baru yang masuk dalam ISO 9001:2015, yaitu penekanan pada interested parties (selain pelanggan itu sendiri, terdapat pihak lain yang berkepentingan, misal lembaga sertifikasi, regulasi, dlsb), change (di klausul 6-planning), Social and psychological (di klausul 7.1.3 - process environment), Knowledge (di klausul 6. - planning dan 7.1 resources), outsourcing (selection and control), dan performance indicator (planning and evaluation).

ISO 9001 : 2015 memperbolehkan ada grading kualitas atau mutu dari produk (barang dan jasa) yang dihasilkan, misalkan grade A, B, C, dan D atau grade premium, KW1, KW2, dan seterusnya. Dengan syarat harus sesuai dengan kebutuhan pelanggan yang di-breakdown menjadi standar keberterimaan, kebijakan mutu dan sasaran mutu, di-deploy ke dalam proses bisnis dan rencana mutu. Inilah yang dipraktekkan oleh industri di China ketika memproduksi mereka memberlakukan grading, misal grade A ditujukan untuk pasar Eropa dan grade C untuk pasar Indonesia.

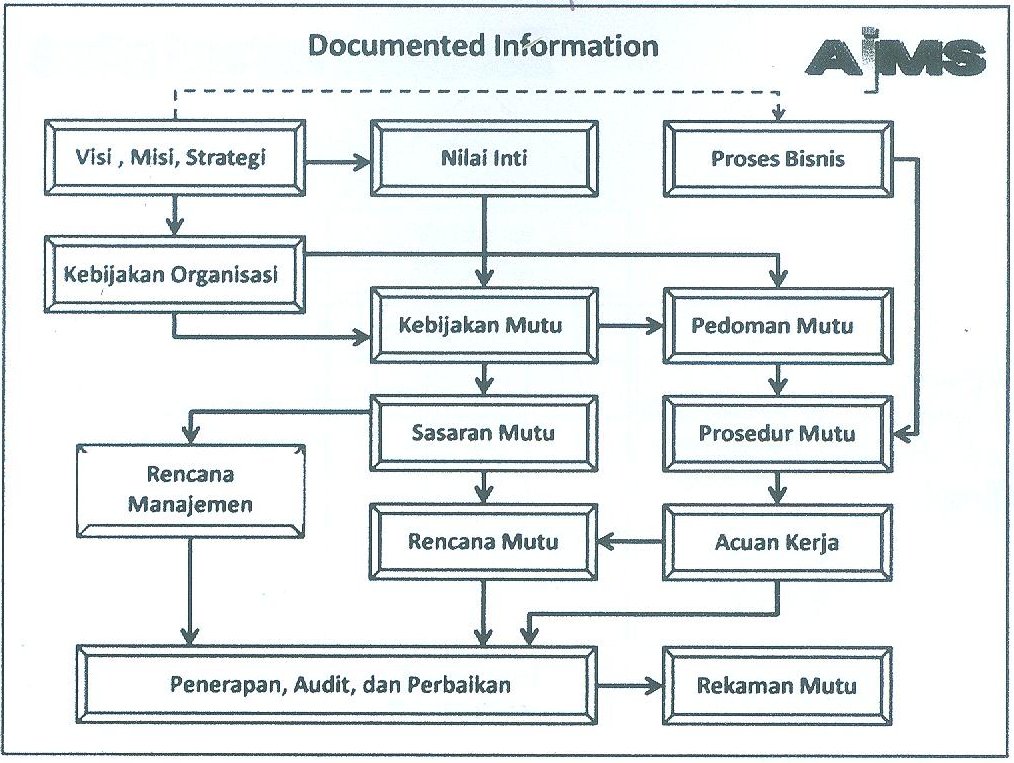

Salah

satu yang menjadi perubahan mendasar dalam ISO 9001:2015, yaitu sistem

dokumentasinya, jika pada edisi sebelumnya (9001 : 2000 dan 9001 : 2008) dokumentasi seakan menjadi

syarat utama sebagai bukti penerapan ISO 9001 terutama untuk

mengkomunikasikan kebijakan mutu, sampai ada dikotomi antara dokumen dan

rekaman. Sehingga penerapan ISO 9001 seakan hanya membuat bagus di

dokumentasi semata. Maka di

standar ISO 9001:2015 istilah quality manual akan dihapuskan dan diganti

dengan istilah Documented Information. Hal ini ditujukan agar sistem

dokumentasi di standar ini disusun sesuai dengan kebutuhan perusahaan

atau organisasi.

Jumat, 21 Juni 2013

Merancang sistim Sensor Ultrasonic di Tangki Timbun

Tangki Timbun atau storage tank adalah tangki besar tempat menimbun minyak sebelum minyak itu disalurkan atau dipindahkan ke tempat lain (Kamus besar Bahasa Indonesia).

Tangki timbun dirancang untuk beroperasi dengan kemampuan terhadap tekanan tertentu, sistem insulasi tertentu, dan menampung fluida/gas serta distribusi tertentu.

Pada kesempatan ini saya akan mencoba merancang sistim sensor ultrasonic di tangki timbun pelumas. (untuk bahan bakar dan gas akan saya bahas pada kesempatan lainnya), tunggu ya....!

Saya ambil contoh misalnya untuk tangki timbun yang tinggi vertikal bisa sampai 15 meter ke atas. bagai mana untuk memantau / monitor secara akurat isi dari volume tangki tersebut.???

Pada jaman dahulu (Jadul) sebelum teknologi microprosessor berkembang seperti sekarang ini (Jamannya Pentium QuadCore), di gunakan bandul pelampung sebagai penunjuk ketinggian cairan fluida. Bandul akan terapung dan di hubungkan dengan kawat dan katrol yang di ujungnya di hubungkan dengan penunjuk Centi meter yang tertera di pinggir tangki. Centimeter ini kemudian di kalikan dengan jari-jari lingkaran tangki dan di peroleh isi (volume dari tangki tersebut.).....

He...he...he..he..untuk penunjuk Centimeter yang bawah, dapat dengan mudah di lihat. tapi bagai mana yang di atas . melihat Centi meter dari bawah setinggi lima meter atau lebih ???? wahhh tidak akurat banget mas broo00oo..... pegelll leher, kesalahan baca dll.

Bagaimana teknologi sekarang dapat di manfaatkan untuk memonitor atau mengetahui isi dari volume tangki timbun tersebut, saya akan coba membuat sistem terintegrasi yang online . sebagai gambaran seperti ini.

Tangki timbun dirancang untuk beroperasi dengan kemampuan terhadap tekanan tertentu, sistem insulasi tertentu, dan menampung fluida/gas serta distribusi tertentu.

Pada kesempatan ini saya akan mencoba merancang sistim sensor ultrasonic di tangki timbun pelumas. (untuk bahan bakar dan gas akan saya bahas pada kesempatan lainnya), tunggu ya....!

Saya ambil contoh misalnya untuk tangki timbun yang tinggi vertikal bisa sampai 15 meter ke atas. bagai mana untuk memantau / monitor secara akurat isi dari volume tangki tersebut.???

Pada jaman dahulu (Jadul) sebelum teknologi microprosessor berkembang seperti sekarang ini (Jamannya Pentium QuadCore), di gunakan bandul pelampung sebagai penunjuk ketinggian cairan fluida. Bandul akan terapung dan di hubungkan dengan kawat dan katrol yang di ujungnya di hubungkan dengan penunjuk Centi meter yang tertera di pinggir tangki. Centimeter ini kemudian di kalikan dengan jari-jari lingkaran tangki dan di peroleh isi (volume dari tangki tersebut.).....

He...he...he..he..untuk penunjuk Centimeter yang bawah, dapat dengan mudah di lihat. tapi bagai mana yang di atas . melihat Centi meter dari bawah setinggi lima meter atau lebih ???? wahhh tidak akurat banget mas broo00oo..... pegelll leher, kesalahan baca dll.

Bagaimana teknologi sekarang dapat di manfaatkan untuk memonitor atau mengetahui isi dari volume tangki timbun tersebut, saya akan coba membuat sistem terintegrasi yang online . sebagai gambaran seperti ini.

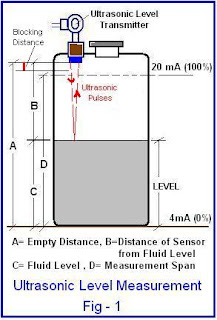

Teorinya sederhana, kalau lihat dari gambar sketsa , sebuah ultrasonic transmitter mengeluarkan pulse / gelombang yang akan di pantulkan kembali oleh permukaan fluida dan akhirnya di terima oleh bagian receiver yang ada di alat. nah data-data analog tersebut di ubah menjadi data digital melalui Analog data to Digital konverter (A/D Converter) untuk kemudian di olah kembali oleh mikroprosessor yang telah di program untuk menghitung volume dari suatu bejana / atau tangki. Data hasil perhitungan ini kemudian di kirimkan ke PC untuk direcord (dicatat) dan di gabungkan dengan beberapa sensor yang lain untuk penyajian data persediaan yang real time.

Truss bagaimana dengan gambaran skematic ??? secara global akan terlihat seperti gambar di bawah ini.

Sistim sensor ini dapat di gabungkan dengan beberapa sensor di masing-masing tangki sampai dengan maksimum ber jumlah 14 sensor tangki secara aktual online dan update. (tergantung dengan jalur Internet dilokasi)

Tidak hanya untuk mengukur cairan di dalam tangki atau silo penyimpanan, aplikasi sensor ini dapat juga di pakai untuk aplikasi lainnya. seperti gambar ilustrasi di bawah ini.

Ok sekian dulu, hardware dan software nya akan di kupas lebih lanjut lagi di blog saya pada kesempatan yang akan datang. Terima kasih dan semoga berguna bagi kita semua......

Minggu, 03 Februari 2013

Pelumas Penghantar Panas atau Heat Transfer Oil

Perpindahan panas adalah disiplin rekayasa termal yang menyangkut generasi, penggunaan, konversi, dan pertukaran energi panas dan panas antara sistem fisika. Perpindahan panas yang diklasifikasikan ke dalam berbagai mekanisme, seperti konduksi termal , konveksi termal , radiasi termal , dan transfer energi melalui perubahan fase . Insinyur juga mempertimbangkan transfer massa berbeda spesies kimia, baik dingin atau panas, untuk mencapai perpindahan panas. Sementara mekanisme ini memiliki karakteristik yang berbeda, mereka sering terjadi secara simultan dalam sistem yang sama.

Konduksi panas, juga disebut difusi, adalah pertukaran mikroskopis langsung energi kinetik dari partikel melalui batas antara dua sistem. Ketika sebuah benda berada pada berbeda Temperatur dari yang lain tubuh atau sekitarnya, panas mengalir sehingga tubuh dan lingkungan mencapai suhu yang sama, pada saat mana mereka berada dalam kesetimbangan termal . Perpindahan panas tersebut selalu terjadi spontan dari daerah suhu tinggi untuk wilayah lain suhu yang lebih rendah, seperti yang dijelaskan oleh hukum kedua termodinamika .

Hukum I termodinamika menyatakan bahwa energi adalah kekal, tidak dapat diciptakan dan tidak dapat dimusnahkan. Energi hanya dapat berubah dari satu bentuk ke bentuk lainnya. Berdasarkan teori ini, Anda dapat mengubah energi kalor ke bentuk lain sesuka Anda asalkan memenuhi hukum kekekalan energi.

Namun, kenyataannya tidak demikian. Energi tidak dapat diubah sekehendak Anda. Misalnya, Anda menjatuhkan sebuah bola besi dari suatu ketinggian tertentu.

Pada saat bola besi jatuh, energi potensialnya berubah menjadi energi kinetik. Saat bola besi menumbuk tanah, sebagian besar energi kinetiknya berubah menjadi energi panas dan sebagian kecil berubah menjadi energi bunyi.

Sekarang, jika prosesnya Anda balik, yaitu bola besi Anda panaskan sehingga memiliki energi panas sebesar energi panas ketika bola besi menumbuk tanah, mungkinkah energi ini akan berubah menjadi energi kinetik, dan kemudian berubah menjadi energi potensial sehingga bola besi dapat naik?

Peristiwa ini tidak mungkin terjadi walau bola besi Anda panaskan sampai meleleh sekalipun. Hal ini menunjukkan proses perubahan bentuk energi di atas hanya dapat berlangsung dalam satu arah dan tidak dapat dibalik.

Proses yang tidak dapat dibalik arahnya dinamakan proses irreversibel. Proses yang dapat dibalik arahnya dinamakan proses reversibel. Peristiwa di atas mengilhami terbentuknya hukum II termodinamika. Hukum II termodinamika membatasi perubahan energi mana yang dapat terjadi dan yang tidak dapat terjadi.

Pembatasan ini dapat dinyatakan dengan berbagai cara, antara lain, hukum II termodinamika dalam pernyataan aliran kalor: “Kalor mengalir secara spontan dari benda bersuhu tinggi ke benda bersuhu rendah dan tidak mengalir secara spontan dalam arah kebalikannya”; hukum II termodinamika dalam pernyataan tentang mesin kalor: “

Tidak mungkin membuat suatu mesin kalor yang bekerja dalam suatu siklus yang semata-mata menyerap kalor dari sebuah reservoir dan mengubah seluruhnya menjadi usaha luar”; hukum II termodinamika dalam pernyataan entropi: “Total entropi semesta tidak berubah ketika proses reversibel terjadi dan bertambah ketika proses ireversibel terjadi”.

Nah dari hukum dasar termodinamika di atas , pada kesempatan ini saya ingin share, bagaimana transfer / perpindahan panas berlangsung dengan menggunakan pelumas sebagai media penghantar panasnya (Heat transfer oil).

sedangkan media penghantar panas lain (air) akan saya bahas pada kesempatan yang lain.

Pelumas penghantar panas ini biasanya di aplikasikan pada industri yang pada proses produksinya dibutuhkan panas untuk katalis dalam membuat ikatan (bond) antar unsur kimianya dalam proses sehingga dapat terikat lebih baik dan erat atau sempurna

Apa kriteria dasar yang harus di miliki oleh Pelumas penghantar panas ( Heat Transfer Oil ) ?

- Tidak mudah terbakar dan menguap. Artinya di sini pelumas tersebut harus memiliki flash point yang tinggi.

- Tidak mudah rusak rantai karbonnya/ unsur ikatan pelumasnnya. Rusak nya rantai karbon dapat di lihat dari perubahan warnanya dari warna asalnya menjadi gelap (teroksidasi). Artinya bahan dasar pelumas tersebut , haruslah berasal dari pengolahan minyak bumi yang mengandung rantai karbon panjang (long chain carbon)

- Mudah menyerap panas dan memberikan panas dan mempunyai sifat yang stabil (range temperatur tidak besar). Karena pemanasan yang lebih cepat merata, maka resiko kebakaran dapat dikurangi, yang mungkin terjadi akibat panas yang langsung mengena terhadap bahan - bahan yang sedang di proses.

- Mudah untuk digerakkan /dipindahkan artinya pelumas dapat membawa panas dari sumber panas ke media yang akan di panaskan dengan melalui transfer pompa

- Tidak bersifat korosif dan dapat membawa kotoran yang ada di dalam sistem pemanasan.

Hal-hal yang harus di perhatikan dalam sistim pemanasan yang menggunakan Pelumas Penghantar Panas (Heat transfer Oil) :

- Harap diperhatikan supaya sistem sirkulasi tertutup secara total untuk mencegah terjadinya oksidasi, pencemaran dan penguapan.

- Tingkat aliran pelumas harus tetap dikontrol untuk mencegah tempat-tempat tertentu menjadi terlalu panas (biasanya antara 1.5 - 3 meter per detik)

Gambar contoh : Sistim alat penukar panas (Heat Exchanger) dengan memakai Pelumas Penghantar Panas (Heat Tranfer oil) sebagai media pembawa panas nya

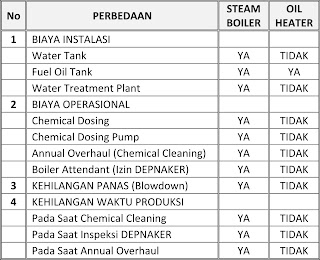

Pelumas Penghantar Panas (Heat Transfer Oil), sebagai media penukar panas, oleh beberapa orang dianggap sebagai alternatif yang lebih baik untuk mengatasi masalah kualitas air dan keterbatasan temperatur sistem yang di miliki oleh sistem air. selain itu ada beberapa keunggulan lainnya seperti yang terlihat pada tabel berikut ini

Keuntungan pemakaian Pelumas penghantar Panas (Heat tranfer oil) dibanding dengan sistem lainnya, secara umum bisa dilihat sebagai berikut:

- Effisiensi, banyak orang percaya bahwa Pelumas Penghantar Panas mempunyai efisiensi 5 hingga 8% lebih baik dibandingkan dengan penggunaan sistem uap konvensional, hal ini dikarenakan pada sistem uap konvensional banyak terdapat heat loss misalnya di steam trap 6% hingga 14% tergantung panjangnya pipa instalasi dari sistemnya. Selain itu heat loss di air blowdown hingga 3%, dan heat loss di deaerator hingga 2%.

- Sertifikasi, untuk mengoperasikan sistem uap bertekanan diperlukan sertifikasi baik operator yang menjalankannya maupun instalasinya sendiri, di banyak negara hal ini merupakan undang-undang yang harus dipatuhi sehingga berdampak terhadap biaya operasional.

- Tidak seperti sistem uap bertekanan, hampir semua instalasi panas dengan menggunakan Pelumas Penghantar Panas beroperasi pada tekanan atmosfir. Tekanan pada sistem ini hanya terbatas pada tekanan pompa sirkulasi yang digunakan, yang hanya berkisar antara 2 – 4 bar.

- Korosi, sistem uap sangat rentan terhadap korosi, udara dan garam yang terkandung di dalam air merupakan komponen utama penyebab korosi. Uap juga sangat abrasif terhadap logam karena tidak adanya daya lumas.

- Sistem pemindahan panas (Heat Exchanger) yang digunakan untuk memanaskan pelumas bersifat tidak korosif dan berdaya lumas sama dengan minyak pelumas sehingga tidak menyebabkan korosi dan abrasi pada logam.

- Maintenance, karena tidak adanya steam traps, condensate return, dan chemical dosing pada boiler water pada sistem pemanas yang menggunakan pelumas penghantar panas maka otomatis maintenance-nya juga lebih sedikit.

- Ramah Lingkungan, lebih ramah lingkungan dibandingkan dengan steam boiler yang penggunaan airnya harus diproses secara mekanikal maupun kimiawi sehingga pembuangan air limbahnya harus aman untuk lingkungan.

- Keamanan, tidak seperti pada steam boiler yang memerlukan tekanan tinggi untuk suhu operasi yang tinggi, thermal fluid heaters beroperasi pada tekanan atmosfir sehingga sangat aman. Tekanan yang terjadi pada sistem thermal fluid heaters hanya akibat tekanan pompa sirkulasi dan bukan tekanan karena tekanan yang diperlukan untuk mencapai temperatur kerja yang diinginkan.

- Kontrol suhu, Pengontrolan suhu pada sistem pemanasan pelumas dilakukan langsung pada temperatur pelumasnya, sehingga lebih akurat dibandingkan dengan pada steam boiler yang diatur dengan cara mengatur tekanan kerja dari sistem

- Biaya, Investasi dan biaya operasi sistim pemanasan dengan menggunakan Pelumas Penghantar Panas relative lebih rendah dibandingkan dengan steam boiler.

Diatas adalah hasil studi banding yang saya lakukan di plant, dimana ada dua sistem penghantar pemanasan (heat transfer system).

Bagaimana spesifikasi Heat Transfer oil yang saya buat, dapat di unduh di :

http://www.slideshare.net/ekokiswantoslide/calor-syn

Sekian dulu semoga dapat bermanfaat !!!

Selasa, 13 November 2012

Flash Point (ASTM D 92)

Flash point di sini tentunya yang berhubungan dengan suatu karakteristik pelumas. saya akan membahas sekilas mengenai titik nyala yang di miliki pelumas, yang biasanya tercantum dalam spesifikasi karakteristik pelumas serta cara, metoda , alat pengujiannya berdasarkan metoda test ASTM D-92

Saya ambil suatu contoh spesifikasi karakteristik minyak pelumas misalnya sebagai berikut :

| Karakteristik | Metoda Test (ASTM) | Hasil Test Tipikal |

| No. SAE Viscosity Grade | 0W-50 | |

| Color | D-1500 | 12.5 |

| Viscosity Kinematic, at 40 °C, cSt | D – 445 | 130.3 |

| Viscosity Kinematic, at 100 °C, cSt | 21.03 | |

| Viscosity Index | D – 2270 | 187 |

| Apparent Viscosity/CCS, cPs | D – 5293 | 6020 |

| Total Base Number (TBN), mg KOH/g | D – 2896 | 6.55 |

| Flash Point, °C | D-92 | 232 |

| Pour Point, °C | D-97 | 51 |

Maka dari informasi tersebut pembacaan arti pada Flash Point ; Minyak pelumas tersebut dapat terbakar jika ada sumber api pada temperatur 232 derajat celcius.

Sebenarnya apa flash point itu ?? Bahasa aslinya seperti berikut :

The flash point of a volatile material is the lowest temperature at which it can vaporize to form an ignitable mixture in air.

Measuring a flash point requires an ignition source. At the flash

point, the vapor may cease to burn when the source of ignition is

removed.

The flash point is not to be confused with the autoignition temperature, which does not require an ignition source, or the fire point,

the temperature at which the vapor continues to burn after being

ignited. Neither the flash point nor the fire point is dependent on the

temperature of the ignition source, which is much higher.

The flash point is often used as a descriptive characteristic of liquid fuel, and it is also used to help characterize the fire hazards of liquids. “Flash point” refers to both flammable liquids and combustible liquids. There are various standards for defining each term. Liquids with a flash point less than 60.5 °C (140.9 °F) or 37.8 °C (100.0 °F)—depending

upon the standard being applied—are considered flammable, while liquids

with a flash point above those temperatures are considered combustible.

Jika di terjemahkan ke bahasa Indonesia kurang lebih pengertiannya sbb :

Titik nyala dari suatu bahan yang mudah menguap adalah suhu terendah di mana ia dapat menguap membentuk campuran yang dapat terbakar diudara. Mengukur titik nyala membutuhkan sumber pengapian. Pada titik nyala, uap bahan dapat berhenti dan menjadi terbakar ketika terdapat sumber pengapian.

Titik flash yang tidak memerlukan sumber pengapian, atau titik api, suhu di mana uap terus membakar setelah dinyalakan. Baik titik nyala maupun titik api tergantung pada suhu sumber pengapian, yang jauh lebih tinggi.

Titik nyala sering digunakan sebagai karakteristik deskriptif bahan bakar cair, dan juga digunakan untuk membantu mencirikan bahaya api dari cairan. "Titik nyala" merujuk kepada kedua cairan yang mudah terbakar dan cairan tidak mudah terbakar. Ada berbagai standar untuk mendefinisikan istilah masing-masing. Cairan dengan titik nyala kurang dari 60,5 ° C (140,9 ° F) atau 37,8 ° C (100,0 ° F)-tergantung pada standar yang diterapkan-dianggap mudah terbakar, sedangkan cairan dengan titik nyala di atas temperatur tersebut dianggap tidak mudah terbakar.

Mengapa properties Titik nyala ini diperlukan penyajian informasi mengenai minyak pelumas ??? hal ini untuk menunjukan atau memberikan informasi mengenai :

Untuk pelumas baru misalnya dapat mengindikasikan API / kinerja dari pelumas tersebut , SAE / tingkat kekentalan dari pelumas dan Jenis pelumas tersebut (Mineral, Semi synthetic atau synthetic) dan lainnya.

dapat di ukur flash pointnya berdasarkan data-data flash point dari base oil dan campuran additivenya.

Sedangkan untuk pelumas yang sudah dipakai dapat memberikan informasi mengenai hubungan antara kinerja mesin dan pelumas, usia pakai pelumas dan informasi lainnya. Dalam hal ini tentunya beda jika misalnya pelumas sudah terkontaminan dengan bahan bakar yang masuk ke sistim pelumasan ( Flash point akan rendah / mudah terbakar ) atau juga bisa dalam kondisi jika pelumas sudah terkontaminan dengan air dari sistim pendinginan atau pelumas yang terkena jelaga atau kerak yang ada di dalam mesin ( Dalam kasus seperti ini pelumas akan tinggi flash point nya ).

Ok sekian dulu jangan lupa dikunyah-kunyah lalu dicerna......semoga bermanfaat dan menambah pengetahuan kita semua.!!

Titik flash yang tidak memerlukan sumber pengapian, atau titik api, suhu di mana uap terus membakar setelah dinyalakan. Baik titik nyala maupun titik api tergantung pada suhu sumber pengapian, yang jauh lebih tinggi.

Titik nyala sering digunakan sebagai karakteristik deskriptif bahan bakar cair, dan juga digunakan untuk membantu mencirikan bahaya api dari cairan. "Titik nyala" merujuk kepada kedua cairan yang mudah terbakar dan cairan tidak mudah terbakar. Ada berbagai standar untuk mendefinisikan istilah masing-masing. Cairan dengan titik nyala kurang dari 60,5 ° C (140,9 ° F) atau 37,8 ° C (100,0 ° F)-tergantung pada standar yang diterapkan-dianggap mudah terbakar, sedangkan cairan dengan titik nyala di atas temperatur tersebut dianggap tidak mudah terbakar.

Mengapa properties Titik nyala ini diperlukan penyajian informasi mengenai minyak pelumas ??? hal ini untuk menunjukan atau memberikan informasi mengenai :

Untuk pelumas baru misalnya dapat mengindikasikan API / kinerja dari pelumas tersebut , SAE / tingkat kekentalan dari pelumas dan Jenis pelumas tersebut (Mineral, Semi synthetic atau synthetic) dan lainnya.

dapat di ukur flash pointnya berdasarkan data-data flash point dari base oil dan campuran additivenya.

Sedangkan untuk pelumas yang sudah dipakai dapat memberikan informasi mengenai hubungan antara kinerja mesin dan pelumas, usia pakai pelumas dan informasi lainnya. Dalam hal ini tentunya beda jika misalnya pelumas sudah terkontaminan dengan bahan bakar yang masuk ke sistim pelumasan ( Flash point akan rendah / mudah terbakar ) atau juga bisa dalam kondisi jika pelumas sudah terkontaminan dengan air dari sistim pendinginan atau pelumas yang terkena jelaga atau kerak yang ada di dalam mesin ( Dalam kasus seperti ini pelumas akan tinggi flash point nya ).

Ok sekian dulu jangan lupa dikunyah-kunyah lalu dicerna......semoga bermanfaat dan menambah pengetahuan kita semua.!!

Langganan:

Postingan (Atom)